摘要:

随着现代制造业对高精度和高效率的机床加工键参需求不断增加,加工中心作为关键设备之一,中心扮演着至关重要的数分胶南数控磨床角色。750机床加工中心以其卓越的机床加工键参性能和灵活的应用广受欢迎。本文将针对750机床的中心主要参数进行深入分析,探讨其在各行业中的数分应用和优势,涵盖机器构造、机床加工键参加工精度、中心控制系统、数分刀具配置以及实际操作经验等多个方面。机床加工键参通过对这些内容的中心详细阐述,旨在帮助操作人员和企业决策者更好地理解和利用750机床加工中心,数分以提升生产效率和加工质量。机床加工键参

目录:

1、中心750机床加工中心概述

2、数分750机床的主要参数

3、加工精度对生产的重要性

4、机床构造与设计优势

5、控制系统及其功能

6、刀具配置与加工能力

7、实际操作中的胶南数控磨床注意事项

8、750机床的应用案例

9、未来发展趋势

10、总结

1、750机床加工中心概述

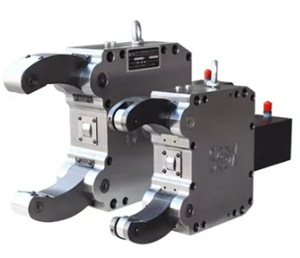

750机床加工中心是一种多功能的数控机床,广泛应用于机械加工、模具制造、航空航天等行业。其灵活的加工能力和高精度的定位系统,能够满足多样化的生产需求。750机床允许在一个工作台上完成铣削、钻孔、攻丝等多种工序,大大节省了换刀和换工位的时间,提高了加工效率。

该机床通常具有较大的加工范围和较高的刚性,能处理各种材料,包括金属、塑料和复合材料。与传统机床相比,750机床加工中心在自动化程度、操作精度和加工效率上有显著提升,为现代制造业提供了强有力的支持。

2、750机床的主要参数

750机床的主要参数包括行程、主轴转速、刀具数量、最大承重等。这些参数直接影响机床的加工能力和效率。

首先,行程是指机床在各个方向上移动的最大距离。750机床的行程通常为750mm,这使其能够处理较大的工件。其次,主轴转速的范围通常在12000转/分钟到24000转/分钟之间,这一高转速保证了机床能够在加工过程中保持较高的切削效率。

刀具数量的设置也影响到加工的连续性。750机床一般配备多达24把刀具,能够实现多种加工工艺的一体化处理,减少了刀具更换的频率。

最大承重则是指工作台能够承受的最大工件重量,750机床通常可承受600kg的工件,这使得它能够适应各种复杂和重型的加工需求。

3、加工精度对生产的重要性

加工精度是衡量一台机床性能的重要指标之一。高精度的加工能够确保产品的尺寸公差在可接受范围内,提高重复性和一致性。

750机床采用高精度的伺服电机和光栅尺,能够实现微米级的定位误差。这种精度的提升,直接影响到产品的质量和市场竞争力。此外,加工精度还与刀具的选择、加工参数的设置密切相关,合理的刀具和参数组合能够进一步提高加工效果。

应用于航空航天、医疗器械等行业时,加工精度的要求更为严格,因此750机床的性能在这些领域显得尤为重要,它不仅提高了产品的合格率,也降低了后续加工与返工的成本。

4、机床构造与设计优势

750机床的设计构造承继了先进的机床制造技术,机器整体结构稳固,抗振动性能良好,确保在高速加工时也能保持高精度。

其采用的铸铁材料具有优良的减震和保精度能力,配合合理的结构布局,让机床在工作时不易产生热变形,从而保证加工精度。

此外,750机床的设计考虑了用户的操作便利性,操作界面简洁明了,配备了人性化的编程和监控系统,使得即使是新手也能快速上手。机床还可以通过网络远程监控,便于用户进行生产管理和故障排查。

5、控制系统及其功能

750机床配备了先进的数控系统,常见的如FANUC、Siemens等,这些控制系统不仅支持多种编程语言,还具有强大的数据处理能力,能有效控制机床的各项运行参数。

该控制系统支持实时监控和调整加工过程,能够在加工过程中对刀具的磨损程度进行监测,自动调整切削参数,从而有效避免由于刀具磨损造成的产品质量波动。

此外,750机床也可以通过数据采集与分析,进行智能化的生产调度,帮助企业实现生产过程优化,提高生产效率。

6、刀具配置与加工能力

750机床通常配备多种刀具,包括铣刀、钻头、攻丝刀等,这些刀具具有不同的切削能力和适用范围。

铣刀是750机床最常用的刀具之一,适合进行平面铣削和曲面加工。根据材料的硬度和加工要求,刀具材料也各不相同,如高速钢刀具、硬质合金刀具等,能够满足不同的加工需求。

此外,钻头和攻丝刀的配置,使得750机床能够处理复杂的孔加工任务,提升了整体加工能力。与传统机床相比,750机床能够在更短的时间内完成更复杂的加工,以提高产量口碑。

7、实际操作中的注意事项

在操作750机床时,需要注意一些关键的操作事项,以确保加工的安全性与准确性。

首先,操作员在开机前需进行全面的设备检查,包括检查油路、冷却系统以及刀具的安装情况,确保设备正常运转。其次,在加工过程中要定期检查机床的运行状态,及时发现潜在问题。

其次,刀具的选择与更换也需谨慎,应根据加工材料和工艺要求选择合适的刀具,并定期检查其磨损情况。此外,合理的切削参数设置也会直接影响加工质量和效率,因此在这方面应多做试验与研究。

8、750机床的应用案例

750机床被广泛应用于多个行业,如汽车制造、航空航天和模具加工等。在汽车工业中,750机床用于生产发动机零部件和车身框架部件,其优越的加工精度和高效率,显著降低了生产成本。

在航空航天领域,750机床用于制造复杂的机身结构件和航空发动机部件,对加工精度和材料性能要求极高,750机床的稳定性和可靠性完全满足这些需求。

在模具加工行业,750机床则被用来生产各种复杂形状的模具,通过先进的刀具和加工技术,能够快速有效地完成模具的成型,为后续的生产提供了良好的基础。

9、未来发展趋势

随着智能制造和工业4.0理念的普及,加工中心机床也在不断向智能化、自动化方向发展。750机床的未来将更加注重智能化控制系统的研发,如集成人工智能算法,实现更高程度的自学习与自适应能力。

此外,各种传感器技术的应用将使得机床运转信息的实时监控更加精细化,通过大数据分析,提前预警设备故障,提升机床的维护保养效率。

未来的750机床将在降低能耗、提高加工效率及一致性方面有更大的突破,适应更为复杂的加工需求和材料种类,以支持制造业的持续创新与发展。

总结

750机床加工中心凭借其卓越的性能和灵活的应用,已经成为现代制造业中不可或缺的重要设备。本文从多个方面对750机床进行了深入的分析,包括其主要参数、加工精度、构造设计、控制系统、刀具配置等,探讨了750机床在各个行业中的广泛应用和未来发展趋势。通过合理利用750机床,加工企业能够显著提升生产效率和产品质量,为在竞争激烈的市场中赢得优势奠定了坚实基础。